Täydellinen suora kangastulostusprosessi & Digitaalisten tekstiilitulostimien suositus

Tässä blogissa kerrotaan vaiheittaisesta prosessista, joka liittyy mustesuihkutulostimen käyttöön. Prosessi koostuu neljästä päävaiheesta: esikäsittely, suunnittelun valmistelu, mustesuihkutulostus ja jälkikäsittely.

Vaihe 1 Esihoito

Ennen kuin kangas painetaan, se on esikäsiteltävä. Tämä prosessi sisältää kemiallisen pinnoitteen, joka varmistaa, että muste tarttuu kankaaseen kunnolla.

Esikäsittelyn tarkoitus ja tehtävä

Kemiallinen pinnoite voi tukkia kuitukapillaarin, mikä vähentää merkittävästi kuitujen kapillaarivaikutusta, estää väriaineen tulostamisen kankaan pinnalle ja saada selkeän kuvion.

2. lisäaineet kemikaalit voivat edistää väriaineen ja kuidun yhdistelmää kosteuden ja lämmön olosuhteissa, jotta saadaan tietty värisyvyys ja värinkestävyys.

3. Kun kangas on mitoitettu, se voi tehokkaasti ratkaista kankaan kihartamisen ja ryppymisen ongelmat ja parantaa painettua kangasta. Ja se voi estää suuttimen vaurioitumisen epätasaisen kankaan ja kohotetun osan hankaamisen suutinta vasten. Ja kangas jäykistyy, mikä on kätevää suoraan kankaaseen tulostimelle syöttää kangasta.

Vaihe 2 Suunnittelun valmistelu

Suunnittelun valmistelu on tärkeä askel suoraan kankaalle tulostamisessa. Tulostettavan mallin on oltava tulostuslaitteen kanssa yhteensopivassa digitaalisessa tiedostomuodossa. Ja kun suunnittelu on valmis, se voidaan lähettää digitaaliseen tekstiilitulostimeen tulostamaan. Osaavat suunnittelijat ja painatuksen ammattilaiset ovat tyypillisesti mukana tässä prosessissa varmistaakseen, että lopullinen painettu kangas täyttää halutut vaatimukset.

Ennen lopullisen mallin tulostamista on usein hyvä idea testata malli pienelle kankaalle varmistaaksesi, että se näyttää odotetulta. Tämä voi auttaa havaitsemaan värin, sijoittelun tai erikoistehosteiden ongelmat ennen kuin sitoudut täyteen tulostukseen.

Vaihe 3 Mustesuihkutulostus

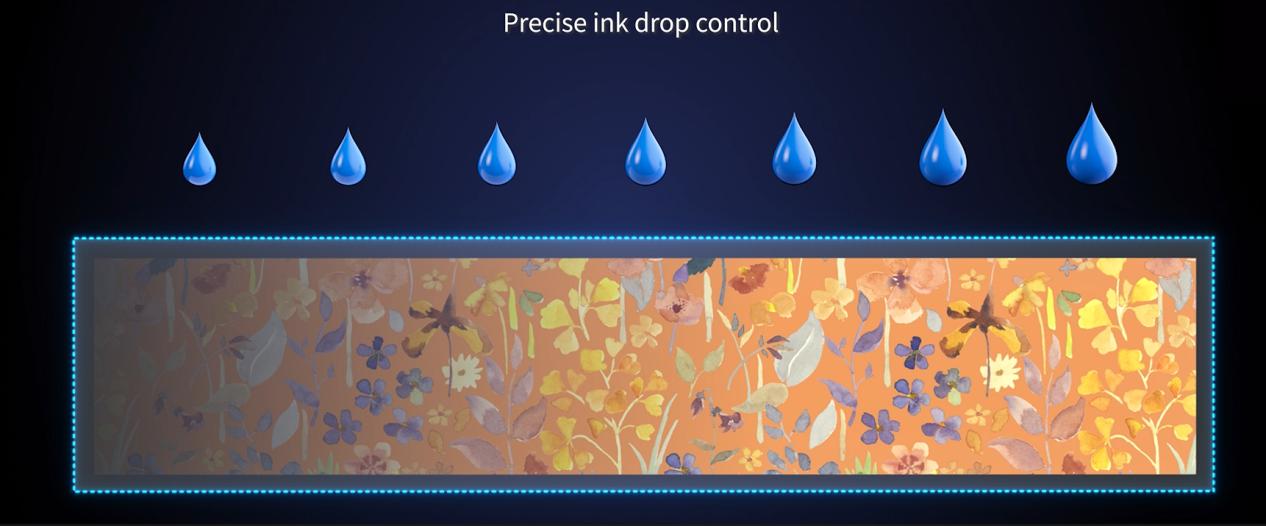

Pinnoitettu kangas ladataan sitten digitaaliseen kangastulostimeen tulostusta varten käyttämällä erityistä mustesuihkutekniikkaa, jossa kone ruiskuttaa mustetta tai väriainetta pienillä pisaroilla suunnittelun ja ohjelmiston tilaamalla tavalla. Sarja tulostuspäitä kulkee edestakaisin kankaan läpi, jolloin mustepisarat ovat tarkkoja kuvioita ja värejä.

Tärkeimmät mustetyypit ovat reaktiivinen muste, happomuste, dispergoitu muste, korkean lämpötilan dispersiomuste ja pigmenttimuste. Ja on huomattava, että eri kangasmateriaalien tulisi käyttää erityyppisiä musteita.

Reaktiivinen muste: selluloosakuitu (puuvilla, hamppu), kupro, silkki, villa ja muut kankaat.

Happomuste: silkki, nailon, villa ja muut kankaat.

Disperse muste / korkean lämpötilan dispersio muste: polyesteripolyesterikuitu, asetaattikuitu, polyamidikangas

Pigmenttimuste: useimmat kangasmateriaalit

HPRT paitsi kehittää ja valmistaa digitaalisia kangastulostimia, myös toimittaa mustetta asiakkaille. HPRT:n musteen tutkimus- ja kehitystiimi koostuu ammattimaisista teknikoista, jotka käyttävät kehittyneitä T&K-konsepteja, tiloja ja hallintajärjestelmiä. Voimme myös mukauttaa mustetta asiakkaiden erityisiin suorituskykyvaatimuksiin.

Vaihe 4 Hoidon jälkeen

Jälkikäsittely on tärkeä viimeinen vaihe suoraan kankaaseen tulostusprosessissa. Kun kangas on painettu, se on jälkikäsiteltävä. Prosessiin kuuluu tyypillisesti höyrytys, pesu, kuivaus ja venytys.

Höyryttämiseen kuuluu kankaan altistaminen suurelle kuumuudelle ja kosteudelle, mikä auttaa sitomaan musteen kankaan kuituihin. Tämä voidaan tehdä käyttämällä erikoistunutta höyrytyskonetta. Höyrytyslämpötila on yleensä 102 °C – 105 °C. Höyrystysaika vaihtelee kankaan tyypin mukaan.

Esimerkiksi puuvillakankaan höyrytysaika on yleensä 10min-15min. Jos höyrytysaika on liian lyhyt, väriaineen väri on riittämätön ja väri on vaaleampi; Jos höyrytysaika on liian pitkä, väri hydrolysoidaan ja värintuotto pienenee.

Pesu poistaa ylimääräisen musteen, esikäsittelykemikaalien tai muiden kankaan epäpuhtauksien. Musteen ja kankaan tyypistä riippuen pesuprosessiin voi kuulua vettä, pesuaineita tai muita liuottimia.

Kuivaus ja venytys: Kun kangas on pesty ja höyrytetty, se on kuivattava ylimääräisen kosteuden poistamiseksi. Tämä voidaan tehdä erikoiskuivaajalla tai ripustamalla kangas ilmakuivaksi. On tärkeää varmistaa, että kangas on täysin kuiva ennen käyttöä, sillä jäljellä oleva kosteus voi aiheuttaa musteen valumisen tai tahran. Venytys tekee kankaan leveydestä yhtenäisen ja parantaa valmiin tuotteen laatua.

Suosittele tuotetta HPRT DA188S

HPRT DA188S on nopea siirtohihna suoraan kankaalle -digitaalinen tekstiilitulostin, joka on suunniteltu korkealaatuisten räätälöityjen mallien nopeaan ja tehokkaaseen tuotantoon. Sen teolliset kyocera-tulostuspäät mahdollistavat jopa 1080 neliömetrin tulostusnopeuden tunnissa, mikä tekee siitä ihanteellisen suurten tilausten täyttämiseen lyhyessä ajassa.

Tulostimessa on myös teräväpiirtotulostusominaisuudet, jotka saavutetaan ainutlaatuisen ohjainmallin ja mustensyöttöjärjestelmän avulla. Tulostin voi käyttää erilaisia musteita, kuten happomustetta, reaktiivista mustetta, korkean lämpötilan hajotusmustetta ja vesipohjaista pigmenttimustetta, tuottaakseen selkeitä, todentuntuisia ja eloisia tulostuskohteita.

Lisäksi HPRT DA188S -sarjan tulostin on suunniteltu energiaa säästäväksi ja älykkääksi, sillä siinä on automaattinen tulostuspään puhdistusjärjestelmä, kosteusjärjestelmä sekä automaattinen kuljetushihnan puhdistus- ja huoltojärjestelmä. Nämä ominaisuudet tekevät laitteiden käytöstä ja ylläpidosta helppoa, tehokasta ja kustannustehokasta, jolloin vain yksi henkilö voi käyttää konetta.

Kaiken kaikkiaan HPRT DA188S -sarja on huippuluokan kone kankaalle tulostamiseen, joka sopii yrityksille, jotka tarvitsevat nopeita ja laadukkaita tulostusominaisuuksia.

Päätelmä

Kaiken kaikkiaan suoraan kankaaseen tulostuskoneet ovat erittäin erikoistuneita digitaalisia kangastulostimia, jotka vaativat huolellista kalibrointia ja huoltoa korkealaatuisten tulosten saavuttamiseksi. Ne tarjoavat kuitenkin monia etuja perinteisiin kangastulostusmenetelmiin verrattuna, mukaan lukien lyhyempi läpimenoaika, pienemmät asennuskustannukset ja kyky tulostaa erittäin yksityiskohtaisia malleja useilla väreillä.